閱讀 15174 次 利用陜西地區原材料研制C90高強高性能混凝土

摘要:本文研究了利用陜西地區常規材料和通用的工藝研制C90高強高性能混凝土。通過嚴格的原材料篩選處理,合理的優化配比,成功研制出具有優良的拌和性能、適用于泵送施工,28天抗壓強度達到100.8MPa高強高性能混凝土;同時進行了大量的耐久性試驗,結果證明所配制的混凝土具有良好耐久性。此外,還進行了掃描電鏡、孔分析等微觀分析試驗,從微觀角度分析高強高性能混凝土中礦物摻合料水化、水泥石和集料間過渡層隨齡期發展、混凝土內部干縮裂縫存在等問題。...

利用陜西地區原材料研制C90高強高性能混凝土

陳社生,黃沛增,潘榮國,王寶卿,黃興亮,斯方海

(陜西省建筑科學研究院,陜西 西安 710082)

Utilizing Materials in Shanxi to Prepare C90 High Strength and High Performance Concrete

Chen Shesheng,Huang Peizeng,Pan Rongguo Wang Baoqing,Huang Xingliang,Si Fanghai

(Shanxi Provincial Academy of Building Research, Xi’an Shanxi 710082, China )

1、引言

隨著社會經濟和生產力的高速發展,帶來物質文明高度發達,混凝土已逐漸成為人類社會、經濟、文化、生活的基礎。混凝土是以水泥為主要膠凝材料的建筑材料,水泥生產歷來是一種污染源,在其制造過程中,原生資源耗量大,廢氣、粉塵排放量大,水泥的生產對環境的惡化已造成不可低估的影響。如何解決建設發展對混凝土的需求和環境保護需限制水泥生產的這對矛盾,需要我們進行深入地思考。發展應用綠色混凝土將是解決這矛盾一個途徑,而高強高性能混凝土又是綠色混凝土發展的主要方向。這是由于高強高性能混凝土能有效地減輕結構自重,這樣就可大幅度減少水泥和混凝土用量,增加建筑使用面積和縮短施工工期,帶來了明顯的經濟效益。高強高性能混凝土能大幅度地提高混凝土的耐久性,降低建筑物的維修費用和增長使用壽命。同時應用高強高性能混凝土還能使工程的材料用量及建筑成本將大量減少,生產、運輸和施工能耗也將大量降低,減小對環境的破壞。

研究高強高性能混凝土技術途徑就是要嚴格篩選控制原材料,盡量降低混凝土內部的缺陷(如大孔、弱界面、弱體相等結構缺陷)。混凝土是非勻質材料,硬化的混凝土由集料、水泥漿體和界面過渡區三個重要環節組成。這三個節環環相扣,任何一個環節出現問題,則必然影響混凝土的總體性能。

2、原材料

2.1水泥

水泥是混凝土中最主要的膠凝材料,選擇優質的水泥對高強混凝土的配制非常重要。經過初期的篩選試驗,優選的冀東P.O52.5R水泥來配制C90高強高性能混凝土,冀東P.O52.5R水泥28d抗壓強度達到63.4MPa。

2.2集料

對集料總的要求是巖石強度盡量高、粒形和級配盡可能好,集料與水泥漿體最好能產生化學或物理嚙合。本試驗采用陜西涇陽石灰石碎石,粒徑分別為0~5mm、5~20mm,該產地巖石抗壓強度在120~140MPa之間。細集料選用西安灞河的中砂,細度模數2.6,為Ⅱ 區砂。

2.3減水劑

主要解決配制高強混凝土要求低水膠比、低用水量與工作性之間的矛盾。本試驗中選擇了SNF型萘系高效減水劑與XC型聚羧酸系高效減水劑,減水率均在25%以上,外加劑與水泥具有良好的適應性,水泥漿體均無出現離析、泌水或閃凝現象。

2.4膨脹劑

加入混凝土中可改善混凝土內部的應力狀態,提高混凝土的抗裂能力;另一方面水化生成的鈣礬石晶體能填充、堵塞混凝土的毛細孔,改善混凝土的孔結構。本試驗選用HCSA型膨脹劑。

2.5礦物摻合料

利用礦物摻合料的形態、微集料、火山灰活性三項效應,使混凝土強度、密實度和工作性得到改進,增加粒子密集堆積,減低孔隙率,改善孔結構,對抵抗侵蝕和延緩性能退化等都有較大作用。試驗中選用三種礦物摻合料:寶雞二電廠Ⅰ級粉煤灰,S95型礦渣粉,埃肯硅灰。

高強高性能混凝土是一種多組分復合材料,各組分性能的疊加甚至超疊加效應表現得十分明顯。因此,選用兩種或兩種以上礦物摻合料和外加劑同時摻入混凝土,可以進一步改進混凝土性能,還可能取得某種特殊性能。

3、實驗內容

3.1配合比設計

在完成原材料篩選和性能檢驗基礎上,從水膠比、水泥用量、減水劑選擇摻量、摻合料復摻比例、硅灰摻量等方面考慮,進行了大量混凝土配制試驗。配制混凝土時用水量根據混凝土拌合性能來確定,要達到泵送要求。表3.1選取部分代表性數據進行說明。

表3.1 C90高強高性能混凝土配合比

|

編號 |

水膠比 |

水 |

水泥 |

砂 |

石 |

粉煤灰 |

礦渣粉 |

硅灰 |

膨脹劑 |

聚羧酸/萘系* |

|

K-3 |

0.24 |

136.7 |

385 |

646 |

1149 |

110 |

55 |

/ |

23.1 |

7.15 |

|

K-4 |

0.25 |

143.3 |

385 |

646 |

1149 |

110 |

55 |

/ |

23.1 |

17.2* |

|

K-12 |

0.22 |

140 |

450 |

754 |

999 |

150 |

/ |

/ |

27 |

8.15 |

|

K-14 |

0.23 |

145.3 |

450 |

754 |

999 |

60 |

90 |

/ |

27 |

8.15 |

|

K-15 |

0.23 |

146.7 |

450 |

754 |

999 |

/ |

150 |

/ |

27 |

8.15 |

|

K-21 |

0.22 |

140 |

450 |

701 |

1052 |

90 |

60 |

/ |

27 |

6.27 |

|

K-23-1 |

0.21 |

140 |

480 |

700 |

/ |

1050 |

90 |

60 |

30 |

8.58 |

|

K-23-2 |

0.19 |

127.5 |

480 |

700 |

/ |

1050 |

90 |

60 |

30 |

25.74 |

|

K-25 |

0.21 |

142 |

480 |

700 |

1050 |

90 |

60 |

12.9 |

30 |

8.58 |

|

K-28 |

0.21 |

152 |

480 |

700 |

1050 |

90 |

60 |

54.8 |

30 |

8.58 |

注:①“/”表示該摻量為零;②表中將膨脹劑歸入膠凝材料組分計算;③“*”代表摻的是萘系高效減水劑,同一列內其余的都是摻聚羧酸高效減水劑。

3.2混凝土耐久性

混凝土結構耐久性是基于材料耐久性的進一步深化。混凝土結構在自然環境和使用條件下,隨著時間的推移,材料逐漸老化和結構性能不斷劣化,出現損傷甚至損壞,繼而影響建筑結構的使用功能和承載力下降,最終影響整個結構的安全。

課題組在混凝土配制強度達到C90基礎上,進行了大量耐久性試驗研究(抗凍性、抗碳化性、抗滲性、抗裂性等),以確定所研制混凝土的耐久性能情況。

4、試驗結果與分析

4.1混凝土拌合性能和強度

表4.1 C90高強高性能混凝土拌合性能和強度

|

編號 |

擴展度/mm |

坍落度/mm |

R3/MPa |

R7/MPa |

R28/MPa |

R56、R60*/MPa |

|

K-3 |

240 |

640 |

55.4 |

76.2 |

80.4 |

/ |

|

K-4 |

265 |

570 |

52.3 |

68.1 |

76.6 |

/ |

|

K-12 |

260 |

660 |

61.6 |

77.4 |

87.1 |

/ |

|

K-14 |

260 |

610 |

66.0 |

81.7 |

89.3 |

/ |

|

K-15 |

250 |

620 |

71.6 |

79.5 |

86.5 |

/ |

|

K-21 |

245 |

600 |

70.9 |

77.0 |

89.5 |

91.7 |

|

K-23-1 |

260 |

650 |

71.9 |

81.2 |

92.6 |

99.5 |

|

K-23-2 |

265 |

670 |

68.2 |

81.1 |

86.9 |

95.0 |

|

K-25 |

255 |

630 |

71.5 |

88.1 |

100.8 |

109.3* |

|

K-28 |

200 |

510 |

68.2 |

82.6 |

90.8 |

97.2* |

注:“*”代表60天齡期抗壓強度。

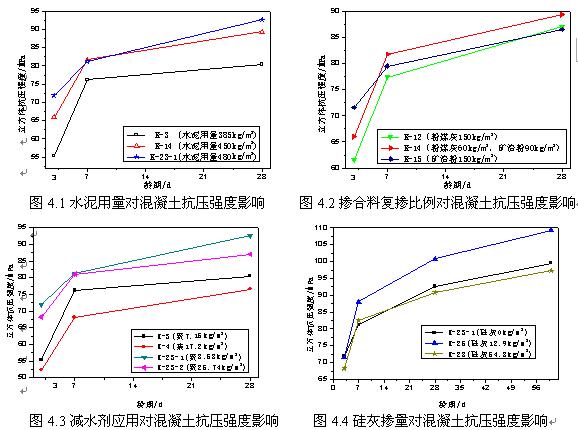

由圖4.1可知,應用通用的工藝配制C90強度等級混凝土,膠凝材料用量要達到一定量,特別是水泥的用量要適宜(水泥用量≥480kg/m3;《普通混凝土配合比設計規程》JGJ55-2002規定的高強混凝土的水泥用量不應大于550 kg/m3)。

由于粉煤灰與礦渣粉效應互相疊加,從圖4.2可以看出,復摻摻合料的混凝土后期強度要明顯高于單摻,礦渣粉對混凝土早期強度發展作用優于粉煤灰。通過試驗得出粉煤灰與礦渣粉最佳摻量是60kg/m3、90kg/m3。

編號K-4為萘系高效減水劑的最佳摻量,從圖4.3可看出,聚羧酸高效減水劑性能明顯萘系。聚羧酸高效減水劑摻量對混凝土性能作用顯著,摻量少達不到減水效果,無法降低水膠比;摻量過大混凝土出現趴底、泌水,對強度發展也不利;最終確定最佳摻量為1.3%(占膠凝材料)。

硅灰的超微粉作用顯著,摻適量的硅灰能較大提高混凝土的抗壓強度。但由于硅灰的需水量大,當硅灰摻量大于6%時,混凝土的拌合性能明顯變差,強度相對于未摻硅灰的混凝土略有下降。

4.2混凝土耐久性

4.2.1抗凍性

在標準養護28天后進行1000次的凍融循環,該混凝土經1000次的凍融循環試驗,受檢混凝土的重量損失率為3.4%、相對動彈性模量為91%,滿足《普通混凝土長期性能和耐久性能試驗方法》(GBJ 82-85)規定,表明該混凝土抗凍性能優異。

4.2.2抗碳化性能

試件在28齡期后進行碳化試驗,碳化28天后將試件破型,在破型的新鮮面噴酚酞酒精溶液,破型面無明顯碳化,僅表層有少量變白。

養28天后進行抗滲試驗,試驗從水壓為0.1MPa開始,加壓到抗滲儀的最大加壓值4.0MPa,觀察試件端面的均無出現滲水情況。

4.2.4電通量

電通量試驗測試結果為924.75庫侖,說明該混凝土氯離子滲透性很低,即該混凝土具有良好的抗滲性能。

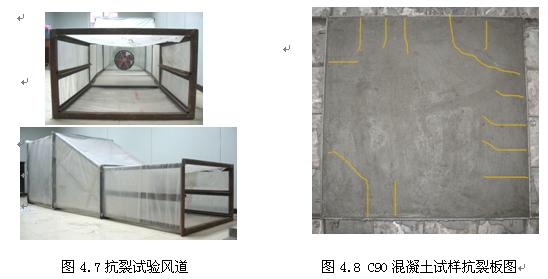

混凝土抗裂形試驗采用《鐵路混凝土工程施工質量驗收補充標準》中的附錄C圓環約束法和日本Y.Kasai提出的平板法試驗法同時進行試驗。

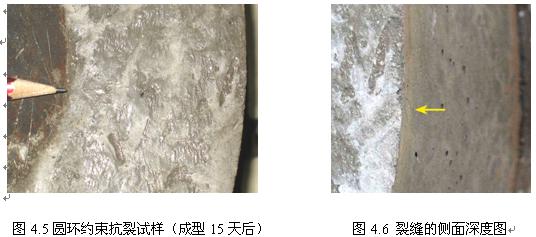

圓環約束法,圓環形試樣在成型兩天后有一條細微的裂縫出現,經過15天的連續觀測,未有新的裂縫出現,從圖4.5、圖4.6可以看出型15天后圓環形試樣裂縫寬度非常小,經測量最寬處裂縫的寬度為0.10mm,裂縫深度為6.1mm。

平板法試驗方法,試件尺寸為600mm×600mm×50mm,與模具一起澆筑成一個整體,模具上的約束鋼筋位于平板試件的中面周邊,當平板收縮時四周受到約束。按預定配合比拌合混凝土,澆注、振實、抹平試件后立即用塑料薄膜覆蓋, 2h后將塑料薄膜取下,放入風速8m/s,溫度為30±3℃,濕度為60±5%風道中進行抗裂試驗。24小時后結束試驗,試驗紀錄:出現第一條裂縫時間、裂縫數目、裂縫面積。與C60混凝土比較說明。

表4.2混凝土平板抗裂法試驗數據

|

試驗環境 |

環境溫度為 26 ℃,相對濕度為 60 % ;風速 8 m/s。 | |||

|

C60混凝土實測值 |

初裂時間,h |

5.0 |

平均裂開面積,mm2/根 |

68.3 |

|

開裂裂縫數目,根/ m2 |

8.3 |

單位面積上的總裂開面積,mm2/m2 |

566.9 | |

|

C90混凝土實測值 |

初裂時間,h |

2.5 |

平均裂開面積,mm2/根 |

18.3 |

|

開裂裂縫數目,根/ m2 |

33.3 |

單位面積上的總裂開面積,mm2/m2 |

609.4 | |

從表4.2看出,C90混凝土試樣的抗裂性能相對于C60混凝土試樣要差些。這是由于C90混凝土試樣的水泥用量大,漿積比大,導致混凝土收縮也大,抗裂性能也就會下降。因此,對抗裂性能有要求,則需考慮添加適量纖維,通過纖維的增韌作用起到提高混凝土的抗裂性能。

5、微觀結構分析

為了進一步分析混凝土的微觀結構與其性能間的關系,進行了混凝土的掃描電鏡、孔結構分析試驗。為了更好說明問題將C90混凝土與同條件下的C60混凝土進行對比說明。

5.1掃描電鏡

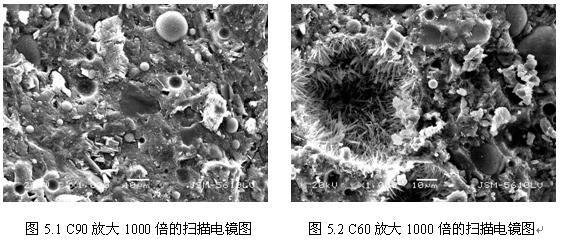

在進行掃描電鏡試驗時,發現C90混凝土內部非常密實,很少有氣泡或孔隙等一些缺陷,將其與同養護條件下的C60混凝土進行對比。

如圖5.1和5.2所示。從圖中可以看出C90混凝土的密實程度要好于C60混凝土,C90混凝土內很難發現如氣泡、孔隙等缺陷,而C60混凝土有較多如圖5.2中的圓形氣泡,氣泡內部長滿的是針狀鈣礬石。

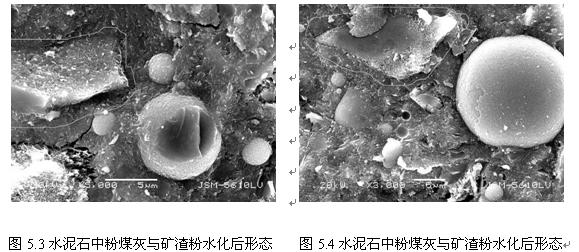

圖5.3 和5.4是水泥石中粉煤灰與礦渣粉水化后形態,齡期為56天,圖中細白線圈的是礦渣粉。從圖5.3可看出,粉煤灰經過56天的水化與膠凝體已很緊密的膠結在一起,在制樣時粉煤灰顆粒球體被分部剝離開。從礦渣粉表面看,礦渣粉的水化程度要好于粉煤灰,這也就是在同一條件下摻礦渣粉的混凝土早期強度要高于摻粉煤灰的混凝土的原因。

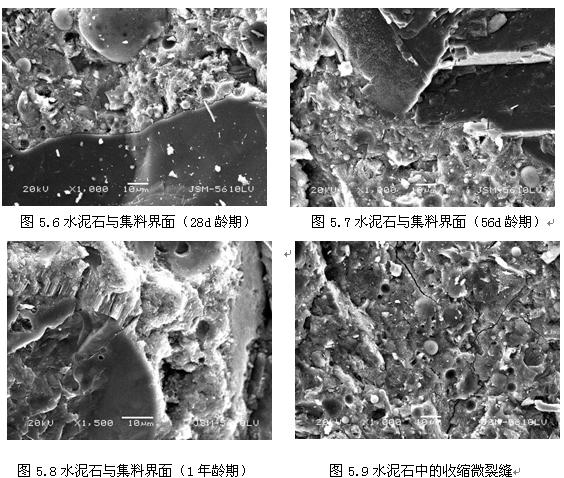

另外,試驗針對不同的齡期的混凝土的水泥石和集料間過渡層作了分析。如圖5.6、圖5.7、圖5.8的齡期分別是28天、56天、1年,從圖中可以看出,28天時水泥石和集料間過渡層又一條明顯的裂縫,這是混凝土集料吸附水形成的水化膜層,隨著齡期的增長,混凝土水化凝膠溶出逐漸填充水膜層。由圖中可以看出,到56天時裂縫就已經變小了;再到了1年的齡期后,水泥石與集料完全結合在一起,基本看不到裂縫,集料的界面副作用也逐漸減弱。

另外,從圖5.9種可以看出,水泥石水化凝膠體中出現些微裂縫。這是由于高強混凝土密實度很高,外界水分很難進入混凝土內部,混凝土在后期水化缺少水分而形成的干縮裂縫,從圖中可看出最寬處的寬度達到1000nm。

5.2孔分析

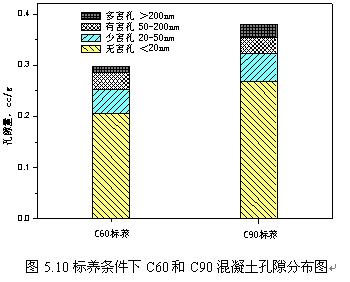

根據吳中偉教授對孔徑影響混凝土耐久性的4個分級(表5.1),這微裂縫屬于多害孔,這些裂縫將對混凝土的后期強度發展產生較大的影響。在同濟大學的孔分析結構,也證實了存在這問題,如圖5.10所示。

表5.1孔徑對耐久性的影響分級

|

級別 |

無害孔 |

少害孔 |

有害孔 |

多害孔 |

|

孔徑(nm) |

<20 |

20~50 |

50~200 |

>200 |

相同養護條件下,C60混凝土與C90混凝土的孔分布情況:

表5.2 C60混凝土與C90混凝土的總孔量和孔分布比較

|

試 樣 |

總孔量,cc/g |

孔徑分布,cc/g | |||

|

無害孔 |

少害孔 |

有害孔 |

多害孔 | ||

|

C60 |

0.2974 |

0.2054 |

00476 |

0.0329 |

0.0115 |

|

C90 |

0.3801 |

0.2690 |

0.0543 |

0.0311 |

0.0257 |

根據表5.2繪制出圖5.10:

由圖5.10可以看出,雖然C90混凝土的強度高,但其孔隙量卻要大于C60混凝土,特別是多害孔C90混凝土是C60混凝土的兩倍多,這與C90混凝土掃描電鏡觀測到的硬化干縮裂縫一致,其原因是C90混凝土試樣的水泥用量大,漿積比大,水膠比低,混凝土水化收縮也就大,后期水化水分不充足,導致混凝土產生應力收縮出現裂縫。因此,如何防阻高強混凝土內部干縮裂縫產生這問題,還有待于廣大科研工作者深入研究。

6、結論

通過大量的試驗研究,課題組利用陜西地區原材料,成功了配制出具有優良的拌和性能、適用于泵送施工,并具有良好耐久性,抗壓強度等級達到C90的高強高性能混凝土。總結課題研究得出以下幾條結論:

1)聚羧酸系高效減水劑配制混凝土性能明顯優于萘系配制混凝土性能,并確定XC聚羧酸系高效減水劑的最佳摻量是1.3%;

2)礦物摻合料復摻對混凝土性能改進優于單摻作用;

3)超細礦物摻合料是配制強度等級C90及以上的高強混凝土必要選擇;

4)本課題研究最終確定配制C90高強高性能混凝土的最佳配合比:

|

名稱 |

水膠比 |

水 |

水泥 |

砂 |

石 |

粉煤灰 |

礦渣粉 |

硅灰 |

膨脹劑 |

聚羧酸 |

|

材料用量,kg/m3 |

0.21 |

142 |

480 |

700 |

1050 |

90 |

60 |

12.9 |

30 |

8.58 |

5)高強混凝土膠凝材料用量較大,水膠比低,混凝土存在收縮開裂問題,有待于進一步深入研究。

參考文獻:

[1] 蒲心誠等. 100-150MPa超高強高性能混凝土的配制技術[J]混凝土與水泥制品1998N o.6

[2] 譚克鋒. 鋼管與超高強混凝土復合材料的力學性能及承載能力研究[D].重慶建筑大學博士學位論文.

[3]黃士元等. 近代混凝土技術—當代土木建筑科技叢書[M]西安:陜西科學技術出版社,1998

[4] 張璐明等. 80-90MPa粉煤灰高性能混凝土研制及其性能[J]高強高性能混凝土1997.

[5] 王一光等. 裹砂石法配制C80-C90高性能混凝土試驗[J]建筑技術1991.1

[7] 姚武. 高強混凝土的原材料選擇[J]中國港灣建設 2000.2第1期

[8] 龔建清,曹榮奎. 礦物微粉對水泥基混合料抗壓強度的影響[J]企業技術開發第2008年3月,27卷第3期

[9] 盧木. 混凝土耐久性研究現狀和研究方向.工業建筑.1997,27(5)

(本文來源:陜西省土木建筑學會 文徑網絡:文徑 楊葉 編輯 劉真 審核)

·全國首個裝配整體式剪力墻結構混凝土模塊化集成建筑通過竣工驗收

2024-2-8

·陜西八建斬獲“新城建杯”國際BIM/CIM應用特等獎

2023-11-17

·鋼筋混凝土構件的抗震性能評價方法及不同指標對比研究

2023-9-23

·關于推動陜西全省裝配式建筑綠色高質量發展的實施意見

2023-8-28

·走訪武漢大學高性能混凝土材料與結構團隊

2023-7-15

·陜西高校團隊最新研究顯示城市通風廊道可能加劇城區空氣污染

2023-7-10

| 上一篇: 人造輕骨料在國內的生產應用及發展概況 |

| 下一篇: 材料組成及環境溫度對水泥水化特性的影響 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...