閱讀 11690 次 廣州新電視塔細腰段整體模型穩定性試驗研究

廣州新電視塔細腰段整體模型穩定性試驗研究

郭彥林 劉祿宇 王永海 林冰 潘漢明 梁碩

清華大學,北京 l00084 廣州新電視塔建設有限公司 廣東廣州 510310

引言

廣州新電視塔總建筑面積約l0萬余㎡,總投資約22億元。塔高610m,其中塔身主體高度450m,桅桿天線高160m,建成后將成為世界第一高塔,也是廣州市標志性建筑。塔身每一層皆呈現出豐富、有趣的空間體驗和光影效果(見圖l),從不同的方向看,都會表現出不同的形態,其優美造型綜合考慮了美學雕塑效果、結構受力和城市規劃等多項因素。

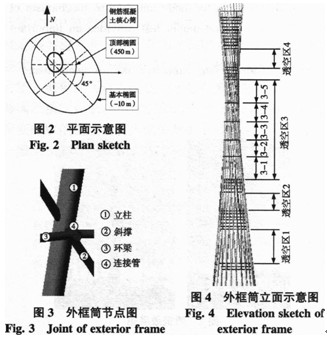

整個結構采用筒中筒結構體系,核心筒為鋼筋混凝土結構,外框筒由斜鋼管混凝土立柱、鋼斜撐和鋼環梁組成。該結構由組成外框筒平面的基本元素——橢圓自下而上連續變化并且沿順時針方向旋轉45°而成,其中基本橢圓(標高-10m)長短軸尺寸為80m×60m,頂部橢圓(標高450m)尺寸為54m×40.6m,中間“細腰”部分最小尺寸為(標高278.8m)27.5m×20.6m(見圖2)。外框筒節點形式新穎,立柱與斜撐連接節點和立柱與環梁連接節點未交叉在同一點,環梁節點存在偏心,并不在一個平面內(見圖3)。

廣州新電視塔的一個突出特點是整個塔身細長、細腰及扭腰,呈兩端大中間小的形狀;另一特點是沿塔體高度方向設有多處通高的空間,在相應范圍內,外框筒完全透空,不設玻璃幕墻等維護結構,且外框筒和核心筒之間沒有任何連接,處于相互獨立的狀態,透空區的布置如圖4所示。其中“細腰”部分的透空區高達166.4m,底部透空區高度達52m,除了在細腰段透空區的內外筒之間設置有4道水平徑向支撐外,其他透空區的內外筒之間不設任何水平支撐構件。透空區域的外框筒立柱在環向(面內)由與之相鄰的環梁和斜撐提供約束,而在面外僅靠環梁的環箍作用提供支撐,因而易發生沿著面外的群柱失穩。因此,透空區群柱的穩定性設計成為外框筒結構設計中的突出問題之一。

由于目前學者對群柱失穩的破壞機理研究不多,群柱失穩的設計方法也不成熟,而群柱穩定承載力大小是整個工程結構是否安全的關鍵。為了給高塔的穩定性設計提供依據,受廣州新電視塔工程建設指揮部的委托,清華大學承擔了“底部透空區群柱”和“細腰段整體模型”兩部分的穩定性試驗研究工作,本文的重點是細腰段試驗研究。

通過細腰段整體模型穩定性試驗,可獲得在恒定軸力和水平風荷載作用下細腰段的彈塑性穩定極限承載力,并考察其破壞模態及破壞機理;研究在設計荷載作用下細腰段外框筒結構的受力狀態,揭示廣州新電視塔結構的受力特點;研究細腰段外框筒鋼結構各構件的屈服以及破壞順序,檢驗結構概念設計的合理性。根據試驗結果,可評價結構設計的安全儲備,為廣州新電視塔細腰段外框筒結構設計提供試驗依據。試驗地點為清華大學土木工程系工程結構實驗室。

1、細腰段試驗對象的選取

整個細腰段結構包括鋼外框筒、鋼筋混凝土核心筒、連接兩者的四道水平徑向撐桿和頂、底部組合樓面,總高度為l66.4m,底、頂部標高分別為l68.0m、334.4m,四道徑向撐桿的標高分別為204.4m、235.6m、266.8m、298.0m,將細腰段劃分為3—1~3—5共5個區域。徑向撐竿、樓層主梁均與外框筒立柱、核心筒鋼骨連接,連接形式采用鉸接節點。

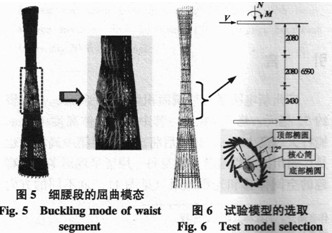

整體結構屈曲分析結果表明,細腰段透空區3—1~3—3外框筒鋼結構易發生群柱失穩,屈曲變形為沿結構豎向分布在樓層或水平徑向支撐層之間的多個半波形屈曲(見圖5)。細腰段外框筒結構的穩定性問題是結構設計中的控制因素,故選定高塔最為不利的細腰段中三段結構(168.0~266.8m)作為試驗研究對象。鑒于結構原型尺寸巨大,因此將針對其縮尺模型進行整體穩定承載力試驗。試驗模型包括外框筒、核心筒、連接兩者的三道水平徑向撐桿,其中外框筒是主要研究對象,此外在模型頂部和底部設置了加載盤,以方便荷載的施加,試驗模型的選取如圖6所示。

能否通過模型試驗準確地模擬細腰段在整體結構中的受力,并實現外框筒作為主要研究對象,取決于位移邊界條件的模擬和荷載組合的確定。

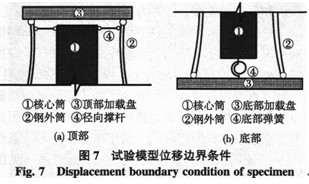

確定立柱柱頂、柱腳位移邊界條件考慮以下兩方面因素:在整體結構中,外框筒立柱在細腰段底部(168.0m)位置與剛性樓層連接;此外,靜力分析結果表明,對于外框筒這樣的空間網格結構,其立柱的受力以軸力為主。綜合以上兩點,立柱柱頂、柱腳分別與頂、底部加載盤鉸接連接(見圖7),同時考慮到外框筒是主要研究對象,因此頂部加載盤僅和外框筒連接,而核心筒僅提供抗側剛度。

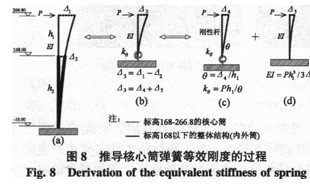

原結構核心筒平面為橢圓形,內設6部電梯,墻體包括外墻和內墻,墻厚沿高度變化,且平面布置復雜,試驗模型難以嚴格按照比例縮尺,因此考慮對核心筒進行簡化。核心筒非主要試驗研究對象,僅提供抗側剛度,因此其簡化模型可按照彎曲剛度等效的原則確定。此外,為了反映下部結構對細腰段核心筒的約束作用,核心筒與底部加載盤的連接采用轉動彈簧模擬 (見圖7b)。確定核心筒自身彎曲剛度和底部彈簧剛度的分析思路和計算假定如下:整體結構在168.0m處設有樓層,內外筒之間的連接符合剛性層假定,可將細腰三段原型的核心筒(168.0~266.8m)和下部結構(包括內外筒)等效為一根變截面懸臂柱(見圖8a)。通過計算分析確定核心筒的彎曲剛度及下部結構對試驗段的轉動約束剛度。細腰三段原型的核心筒頂部和底部的相對變形△3(見圖8b)可分解為柱腳受轉動彈簧約束的剛性桿的頂部剛體位移△4(見圖8e)和柱腳剛接的核心筒的頂部變形△5(見圖8a)之和。首先通過水平力作用下變截面懸臂柱的分析(見圖8a)可得到相對變形△3;然后通過水平力作用下柱腳剛接的核心筒的分析得到核心筒的變形△5(見圖8a),并可換算核心筒彎曲剛度;而剛體位移△4=△3-△5,核心筒轉動彈簧剛度由圖8(c)所示公式計算得到。

實際結構中內外筒共同承擔豎向荷載和水平荷載,豎向荷載包括恒荷載和活荷載,水平荷載由風荷載或地震作用產生。在廣州地區,水平荷載中風荷載起控制作用。對于廣州新電視塔這樣體形復雜的結構,其承受的風荷載相當復雜,隨時間千變萬化;盡管豎向荷載隨時間也是變化的,但相對于風荷載而言,荷載值的變化幅度較小。基于以上兩點,同時考慮到本試驗為穩定性能試驗,因此將試驗荷載工況確定為恒定豎向荷載,而變化風荷載、風荷載方向取為最不利荷載工況。

對于細腰段內外筒而言,豎向荷載的作用可簡化為內外筒各自承擔的軸力,而風荷載的作用則簡化為各自承擔的彎矩和剪力。對于豎向荷載,經縮尺后試驗模型承受的內外筒軸力的合力超過了試驗設備的加載能力;此外,核心筒按照彎曲剛度等效后其軸向剛度的模擬已失真,若試驗中考慮內外筒共同承受豎向荷載,那么兩者分擔豎向荷載的比例必然與實際結構不符。鑒于以上兩點,試驗模型承受的豎向荷載僅取為外框筒分擔的軸力Ⅳ。另外考慮到外框筒作為主要試驗對象,而核心筒僅提供抗側剛度,試驗中通過模型邊界條件的處理使得軸力和彎矩全部由外框筒承擔,而剪力由內外筒共同承擔。因此,試驗模型承受的荷載包括豎向荷載產生的外框筒軸力Ⅳ、水平風荷載產生的外框筒彎矩M和內外筒合剪力v。

2、試驗模型設計、制作、安裝

根據相似性原理以及試驗原型穩定極限承載力分析結果,在保證試件與實際結構構件材料、幾何尺寸、荷載、邊界條件等盡可能相似的條件下,綜合考慮加載方式、試驗設備的加載能力等影響因素,最終將試驗模型的縮尺比例確定為1:15e。

經縮尺,試驗模型整體高度為6590mm,頂、底部橢圓長短軸尺寸分別為2410mm×1380mm和3080mm×1940mm,兩橢圓長軸夾角為12°。

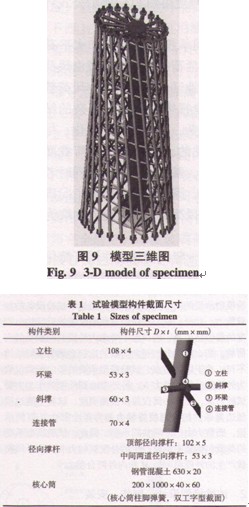

模型構件數目眾多,且結構扭轉,構件多為傾斜設置,經縮尺后截面尺寸小,構件間距很窄,節點構造相當復雜,一般的平面圖難以表達清楚。因此,利用AutoCAD圖形仿真軟件按1:1比例繪制了精細的試驗模型及加載裝置三維圖,以精確反映構件的空間位置關系。實踐證明,這給模型的設計、制作和試驗現場實施工作帶來了極大的便利。圖9為試驗模型三維圖。

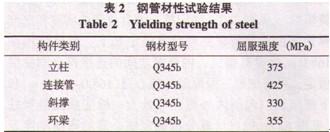

細腰段外框筒構件(立柱、鋼斜撐、鋼環梁等)截面尺寸按照l:15的縮尺比例進行縮小,同時兼顧實際加工中對鋼板厚度的要求而取定(見表l)。

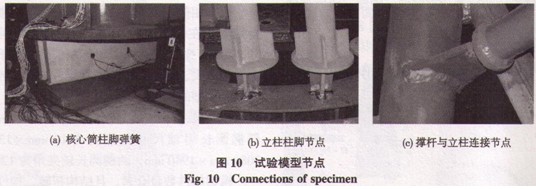

模型中核心筒的彎曲剛度和柱腳彈簧的轉角剛度按縮尺比例縮小取定,核心筒按剛度等效原則取鋼管截面為630mm×20mm(Dxt)的鋼管混凝土柱,其柱腳彈簧取高度為400mm的雙工字型截面(規格為200mm×1000mm×40mm×60mm)短柱段(見圖loa)。

模型構件長度和截面尺寸小,構件間距小,這給節點設計和加工帶來了很大的難度。試驗中立柱柱頂及柱腳和頂、底部加載盤的連接節點若采用完全的鉸 接節點,如萬向鉸,通常會因為鋼結構制作和安裝誤差,節點存在間隙,試驗加載過程中部分立柱會吃空而其余立柱超載,導致荷載分配與實際結構不符。因此,將節點設計為變截面十字插板連接(見圖l0b),插板截面較大一端與立柱封板焊接,較小一端與加載盤焊接。相對于立柱而言,十字插板彎曲剛度較小,節點近似為鉸接。

徑向撐桿是連接外框筒和核心筒的重要構件,加載盤僅和外框筒連接,水平力首先傳到頂部加載盤上,然后通過撐桿從外框筒傳遞到核心筒。為保證外框筒和核心筒共同承擔水平力,試驗中加大了頂部徑向撐桿的截面尺寸。在實際結構中,撐竿與外框筒立柱、核心筒節點采用鉸接連接。此外,為了保證豎向荷載僅由外框筒承擔,而不通過撐桿傳遞到核心筒,因此要求節點豎向必須能夠轉動。基于以上兩點,節點設計中采用變截面一字板連接,且一字板平放(見圖 10c),以弱化其豎向彎曲剛度。相對于撐桿而言,一字板彎曲剛度較小,因此該節點可認為是鉸接節點。對于試驗模型材料的選用,鋼材的牌號為Q345b,鋼管材性試驗結果見表2;立柱鋼管混凝土采用細石混凝土,標號為C60,立方體抗壓強度平均值為60.4 MPa,與原型結構構件的材料強度等級一致,材性試驗結果顯示鋼材和混凝土均滿足強度要求.

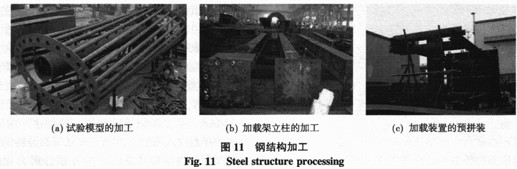

試件鋼結構加工由江蘇滬寧鋼機股份有限公司完成,加工工作包括試驗模型的制作、加載架及加載盤的制作和預拼裝,現場加工情況見圖ll。

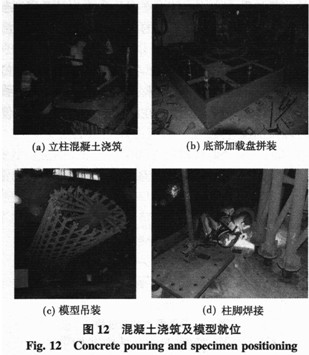

混凝土澆筑和試驗模型及加載架現場拼裝工作(見圖l2)在清華大學工程結構實驗室完成。混凝土澆筑包括立柱、核心筒和頂部及底部加載盤混凝土澆筑,現場拼裝工作包括加載盤現場拼裝、模型就位及二次焊接和加載架現場拼裝.

3、加載方案

3.1加載方式及加載裝置

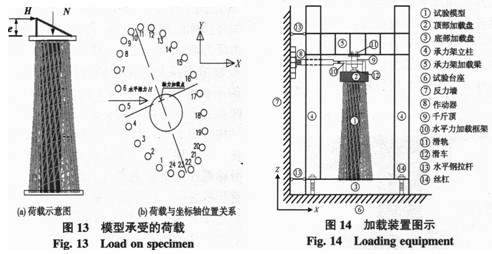

荷載參數根據設計方提供的最不利風荷載工況(1.2恒荷載+1.4風荷載+0.98活荷載)下的設計內力取定,最后簡化為軸力Ⅳ和力臂為e的水平推力日(見圖l3a),荷載值按比例縮尺。

其中,軸力作用點為外框筒模型頂部橢圓中心,水平力沿著X軸方向,且作用線通過頂部橢圓中心,荷載與坐標軸位置關系見圖l3(b)。

試驗加載裝置如圖l4、圖l5所示。軸力Ⅳ由千斤頂施加,千斤頂在加載方向與加載梁之間可以保持滑動。為適應軸力的加載,專門設計了豎向自平衡的承力架,通過承力架立柱拉力和油壓千斤頂加載壓力保持平衡。承力架總高度達l2m,包括四根承力架立柱、四根連梁和一個加載梁。在承力架頂部,加載梁通過連梁與立柱連接,立柱柱腳與底部加載盤連接,而底部加載盤通過絲杠固定在試驗臺座上。試驗加載過程中豎向千斤頂反力首先傳遞給與之相連的加載梁,然后通過連梁傳遞到四根承力架立柱,底部加載盤承受的荷載包括承力架立柱傳遞過來的拉力和試驗模型傳遞過來的壓力,兩者相等,因而承力架豎向保持自平衡。

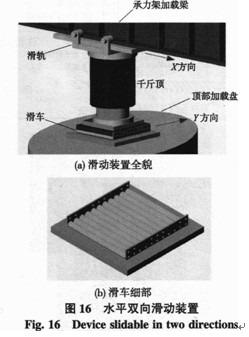

考慮到水平力與模型頂面有一定的偏心作用,在試驗模型頂部加載盤位置設置了水平力加載框架,水平力日通過固定在反力墻上并聯的兩臺作動器作用于加載框架橫梁的跨中。試驗采用位移加載,水平反力全部由反力墻承擔。此外,由于結構不對稱,整個結構形心軸沿高度是一個空間曲線,在水平力作用下,結構不僅在水平力作用方向(X方向)產生位移,同時垂直于水平力方向,即y方向也產生位移。為適應結構雙向水平位移,在加載端專門設計了雙向滑動裝置。千斤頂與承力架加載梁沿加載方向(X方向)的滑移可通過滑軌來實現,而千斤頂與頂部加載盤在垂直加載方向(y方向)的滑動可通過設置在加載盤上的滑車實現,如圖l6所示。滑車由并聯的11根滾軸組成,滾軸經淬火處理,以增加硬度,保證在承受較大壓力情況下而不至于壓扁。試驗中滑車和頂部加載盤連接處將不可避免地存在摩擦力,將對承力架立柱產生一定的水平力作用,因此通過頂部和底部的兩道水平鋼拉桿將承力架固定于反力墻上,以避免承力架產生水平變形,保證加載安全。

3.2加載制度

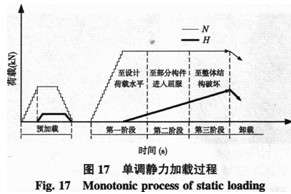

試驗采用一次單調靜力加載,加載過程見圖17。

因校驗測試儀器調零的原因,預加載階段往往需反復施加l到2次。預加載施加25%的設計軸力Ⅳ以及適當的水平推力H,檢查并調試加載裝置和測試儀器。正式加載分三階段進行,為研究在設計荷載狀態下結構的受力,第一階段首先施加軸力至設計值 N=4200kN,然后恒定軸力施加水平力至設計值 H=240kN;第二階段恒定軸力,施加水平力H至部分立柱開始進入屈服,以測試外框筒鋼結構構件的屈服順序和彈性極限狀態對應的日值,因為立柱是結構最重要的受力構件,故將立柱開始進入屈服的狀態作為整體結構達到彈性極限的標志;第三階段繼續施加水平力直至結構破壞。

為確保加載的順利進行,加載過程中選取部分位移和應變測點進行實時監測,通過荷載一位移曲線和應變的發展情況,特別是在結構接近破壞時,以便臨時調整加載速度。

4、測試方案

試驗主要測試內容包括:結構的整體變形,全過程荷載位移曲線及穩定極限承載力;局部變形發展過程,關鍵部位的荷載位移曲線及破壞模態;關鍵部位的應變;立柱柱頂、柱腳截面的軸力及變化,不利立柱的穩定極限承載力。

數據采集系統由傳感器、數據采集儀和計算機三部分共同組成,測量位移、應變、荷載等物理量的傳感器均為電測傳感器。

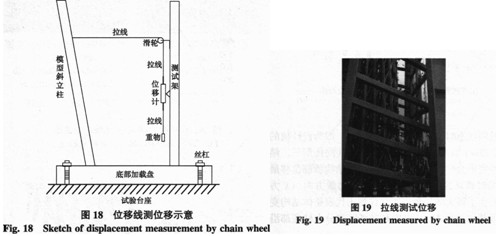

由于在加載過程中模型產生雙向位移,變形較大,若采用位移計探針直接頂在構件位移測點上的傳統位移測試方法,一個方向的位移會導致另一方向位移計探針偏移甚至滑脫,測量誤差大,甚至測量失敗,無法滿足測試要求。因此專門開發了位移線測系統(見圖l8),其構造及工作原理如下:鋼絲連接構件測點,然后經滑輪導向后與位移計一端連接,位移計另一段則掛有重物,以使得鋼絲處于張緊狀態,因此加載過程中測點的位移和位移計探針的滑動位移相同。導向滑輪和位移計固定在經專門設計的測試架上,測試架與固定在試驗臺座上的底部加載盤連接,盡管試驗模型和測試架都與底部加載盤連接,但加載過程中底部加載盤位移為零,因此模型和測試架的變形是相互獨立的,滿足測試要求。

頂部加載盤的位移可反映結構頂部整體變形情況,加載盤剛度很大,可認為是剛體。試驗中在加載盤下表面不共線的3個點共布置了9個位移計,可得到加載盤剛體位移。參考數值分析結果,在可能發生較大局部變形區域的立柱上均布置了x、y兩個方向的位移計(見圖l9),以測量立柱的局部變形。在核心筒柱腳彈簧端板沿x軸方向設置了兩個測點,以測試Z方向位移,在忽略端板變形的情況下,可換算出彈簧的轉角位移。

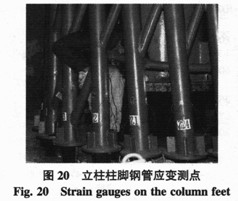

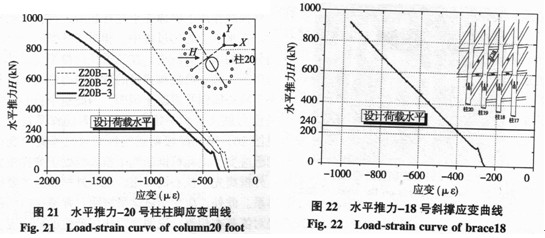

24根立柱柱頂和柱腳每一截面均布置了4個應變片(見圖20),以測試立柱軸力的變化,同時可判斷立柱在加載過程中的撓曲方向。此外,在可能的破壞區、水平徑向撐桿、核心筒柱腳彈簧等部位均布置了應變片測試應力的分布和變化。

5、試驗結果及分析

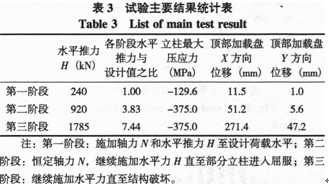

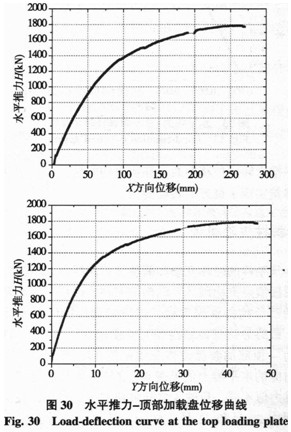

各加載階段主要試驗結果見表3。加載過程中整體結構位移主要方向為x方向,方向位移較小。加載盤位移測試結果表明整體結構的扭轉變形很小,位移以平動為主。

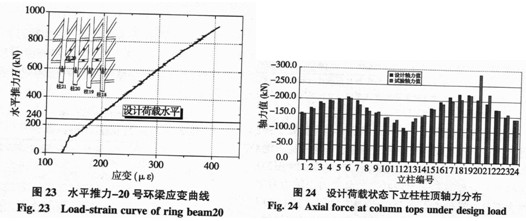

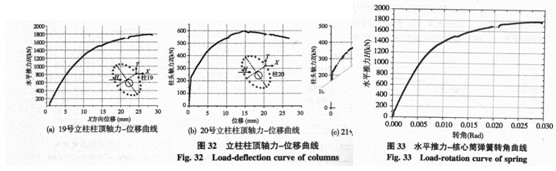

在設計荷載狀態下,外框筒所有構件都處于彈性受力狀態,本文僅列出立柱、斜撐、環梁中應力絕對值最大的構件水平推力一應變曲線(見圖21~圖23)。此時所有立柱都處于受壓狀態,且受力以軸力為主,絕大部分立柱軸力值在150~205kN之間,其中20號立柱軸力最大,立柱柱頂軸力分布與立柱的設計軸力分布較吻合(見圖24),說明試驗模型的受力可以模擬實際結構的受力。

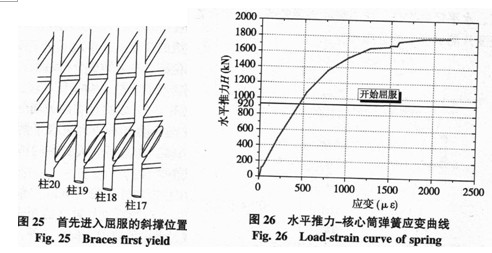

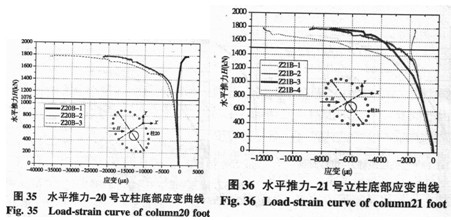

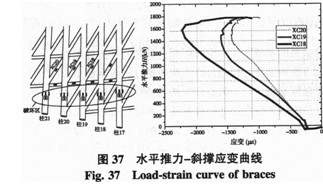

在施加第二階段荷載過程中,模型底部斜撐(見圖25)首先屈服,而后20號立柱柱腳受壓開始進入屈服,此時水平推力值H=920 kN,為設計值的3.83倍。外荷載作用下斜撐先于立柱屈服,符合結構概念設計。在水平力施加過程中,相對于外框筒而言,核心筒分擔的水平力較小。在三道徑向撐竿傳遞的水平力作用下,核心筒柱腳彈簧的彎矩內力最大,且其截面小于核心筒鋼管混凝土截面,因此整個核心筒中彈簧的應力最大。水平推力一核心筒柱腳彈簧應變曲線見圖26,第二階段荷載施加結束時彈簧應變遠小于屈服應變,由此可推斷整個核心筒處于彈性受力狀態。外框筒先于核心筒屈服,說明外框筒是主要抗側力體系。此外,應變測試結果表明,彈簧拉壓兩側應變絕對值基本相等,說明彎矩作用產生的軸向應力是主要的,而彈簧合軸力近似為零,豎向荷載全部由外框筒承擔,由此可見試驗邊界條件很好地實現了外框筒作為主要研究對象的試驗目的。

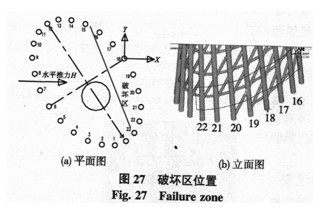

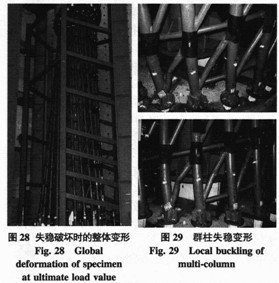

隨著水平推力的增加,受壓區中的16~22號立柱底部最終發生了群柱失穩破壞,該區域的立柱和斜撐(見圖27)在X方向出現了較大的鼓曲變形,失穩破壞日寸結構整體和局部變形情況如圖28、圖29所示.

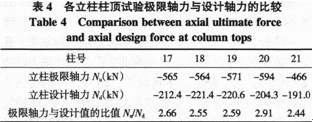

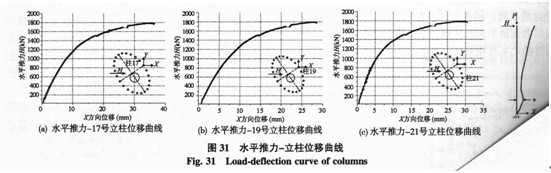

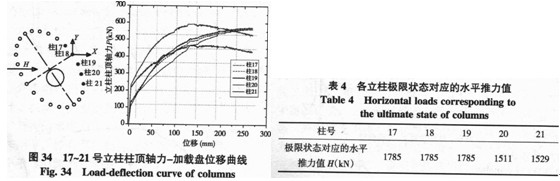

極限狀態時水平推力H=1785kN,即為設計值的1785/240=7.44倍。在軸力和水平力共同作用下,結構整體變形為一壓彎懸臂柱的變形,結構頂部位移最 大,同時破壞區立柱底部在水平力加載方向(X方向)發生了很大的變形。本文僅列出代表整體結構變 形的頂部加載盤X、Y方向和破壞區部分立柱底部沿著主變形方向的荷載一位移曲線,見圖30~圖32。表4給出了破壞區各立柱柱頂試驗極限軸力,其與設計軸力的比值均在2.4倍以上。

圖33為水平推力一核心筒柱腳彈簧應變和轉角曲線。外框筒先屈服后,隨著水平力的增大,鄰近整體結構極限狀態時,核心筒柱腳彈簧截面開始屈服,水平推力轉角位移曲線呈現明顯的非線性,極限狀態時彈簧實現了良好的轉動能力。

6、群柱失穩機理

從結構的破壞變形和荷載位移曲線可知,群柱失穩屬極值點失穩破壞。結構的失穩,往往是受壓最不利的部分構件首先失穩,然后帶動周圍構件發生失穩,最終導致整體結構喪失承載能力。各立柱柱頂 軸力一頂部加載盤位移曲線見圖34,各立柱極限狀 態對應的水平推力值見表4。立柱極限狀態對應的水平推力值不同,反映了立柱失穩的先后次序,在加載過程中20號和21號立柱先于其他立柱首先發生失穩。這是因為:在軸力和水平力共同作用下,所有立 拄中17—21號立柱離中和軸最遠,因而軸壓力最大,受力最不利;相對而言,20號、21號立柱位于立柱底部曲面最平坦的區域,在水平力加載方向受到周圍構件的約束作用最弱,因此這兩個立柱最容易失穩.

對于單個立柱而言,其邊界條件為:柱腳鉸接.柱頂與加載盤鉸接連接,中間通過環梁和斜撐的連接而受到周圍立柱的約束,此外還通過與核心筒連接的 三道徑向撐竿為立柱提供徑向支撐。因此,單根立柱雖為壓彎構件,但受力非常復雜。

結合20號、21號立柱的柱頂軸力一位移曲線,在初始施加水平力時構件就產生彎益變形,立柱軸力隨撓度而增加,處于穩定的平衡狀態。隨后,在軸向壓力和彎矩共同作用下,立柱底部截面邊緣纖維開始屈服,即進入了彈塑性受力狀態,此時底部的斜撐也已經屈服,剛度開始下降,因而其對立柱的約束作用開始變小,這同時導致了相鄰立柱對該柱支援作用變弱。隨著水平力的不斷增加,立柱底部截面塑性不斷向內擴展,立柱抗彎剛度不斷降低,x方向撓度逐漸加快,在整體結構P-△效應和立柱自身P-δ效應共同作用下,附加彎矩增加,立柱彎曲凸面纖維壓應變開始減小,同一截面上的幾個邊緣纖維應變隨荷載的變化趨勢表現出分叉現象(見圖35、圖36),隨后甚至出現拉應變。當立柱內力抵抗矩的增長小于外力矩的增長時,內外力矩無法平衡,因而發生極值點失穩。立柱達到穩定承載力的極限狀態。此后結構水平力繼續增大,而這兩個失穩立柱分擔的外荷載逐步減小,內力出現重分布,荷載由其周圍的立柱承擔,因而17~19號立柱軸力不斷增大,最終發生極值點失穩,形成群柱失穩破壞,此時整體結構達到穩定承載力的極限狀態。

圖37給出了破壞區上部鄰近斜撐水平推力一應變曲線。水平力初始施加時,該區域斜撐受壓,壓應變隨荷載增大,隨著水平推力的增大,破壞區域構件出現較大的局部變形,此時斜撐通過拉拽作用以約束破壞區局部變形的發展,因此軸壓力開始減小,壓應變發展趨勢由增大變為減小。

7、結論

將細腰模型試驗研究結果和細腰原型足尺結構理論分析結果進行了比較,兩者極限承載力和荷載設計值的比值相當,說明模型試驗研究得到的結論可推廣到足尺原型結構,可應用于指導實際工程結構的設計。

通過對廣州新電視塔細腰段整體模型進行穩定性試驗研究,達到了原定試驗目的,可以得到如下主要結論:

(1)結構最終的破壞形式為模型底部大片立柱的鼓曲破壞,屬極值點失穩破壞,驗證了廣州新電視塔結構存在的群柱失穩現象。通過試驗研究揭示了群柱失穩破壞的機理,為細腰段結構穩定性能的理論研究提供了試驗依據。

(2)獲得了整體模型及不利立柱的穩定極限承載力和全過程的荷載位移曲線。極限狀態時的水平推力為設計值的7.44倍,破壞區各立柱的試驗極限軸力

與設計軸力的比值均在2.4倍以上。

(3)在設計荷載水平,所有構件都處于彈性受力狀態。所有立柱都處于受壓狀態,且受力以軸力為主,此時立柱的試驗軸力與設計軸力分布較吻合。

(4)揭示了外框筒鋼結構構件的屈服順序,加載過程中斜撐首先屈服,然后是立柱屈服,符合結構的概念設計。

(5)外框筒先于核心筒屈服,分擔了大部分水平力,是主要抗側力結構。

江蘇滬寧鋼機股份有限公司承擔了本試驗模型的鋼結構加工制作工作,廣州新電視塔建設有限公司對試驗提供了經濟支持,在此表示衷心的感謝。

參考文獻

[1]郭彥林,王永海.廣州新電視塔細腰段整體模型穩定性試驗方案[R].北京:清華大學,2006

[2]范欽珊.材料力學[M].北京:高等教育出版社,2000

[3]郭彥林,劉祿宇.廣州新電視塔細腰段整體模型穩定性試驗 研究報告[R].北京:清華大學,2007

[4]李和華.鋼結構連接節點設計手冊[M].北京:中國建筑工業出版社,1997

[5]姚振綱,劉祖華.建筑結構試驗[M].上海:同濟大學出版社,l996

[6]陳紹蕃.鋼結構穩定設計指南[M].北京:中國建筑工業出版社,2004

[7]陳驥.鋼結構穩定理論與設計[M].北京:科學出版社,2006[8]郭彥林.廣州新電視塔外框筒穩定性試驗研究報告[R].北京:清華大學,2007

(本文來源:陜西省土木建筑學會 文徑網絡:溫紅娟 劉紅娟 尹維維 編輯 文徑 審核)

| 上一篇: 活性粉末混凝土低高度梁設計及試驗研究 |

| 下一篇: 高強鋼筋配筋混凝土框架結構抗震性能的試驗研究 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...