閱讀 5225 次 淺談高層建筑大體積混凝土施工的溫度裂縫控制措施與方法

淺談高層建筑大體積混凝土施工的溫度裂縫控制措施與方法

(劉敬 西安石油大學機械工程學院 710065 熊寶強 陜西省建工集團總公司)

近十多年來我國高層或超高層建筑發展迅猛,施工方法已發展為以全現澆鋼筋混凝土施工為主體,采用預拌商品混凝土泵送超高澆筑工藝,施工水平大大提高。高層建筑與低層建筑相比其施工特點是采用高強度大體積混凝土、泵送混凝土施工等一系列關鍵技術,單位工程量大、混凝土工程量巨大、施工復雜、難度高等,其中大體積混凝土施工裂縫的控制十分關鍵。混凝土裂縫是由于多種復雜因素作用所產生的拉應力引起的,認真分析混凝土裂縫的形成原因,才能達到預防與控制混凝土裂縫的目的,尤其是大體積混凝土水泥水化產生大量的水化熱作用而產生的溫度裂縫的控制則是關鍵。

1.混凝土溫度裂縫產生原因分析

1.1溫度裂縫產生原因分析

大體積混凝土表面或溫差變化較大區域的混凝土易產生溫度裂縫。在混凝土澆筑后的硬化過程中,水泥水化產生大量的水化熱。椐有關資料介紹[1],當混凝土水泥用量在350~550 kg/m3,每立方米混凝土將釋放出17500~27500kJ的熱量,使混凝土內部溫度上升至約70℃。由于大體積混凝土內部大量聚積不易散發的水化熱,導致內部溫度急劇上升,而混凝土表面散熱較快,由此內外就形成的較大溫差,造成內部與外部熱脹冷縮的程度不同,使混凝土表面產生一定的拉應力。當拉應力高于混凝土的抗拉強度極限時,混凝土表面就會產生裂縫,這種裂縫多在混凝土施工的中后期產生。在混凝土施工過程中當溫差變化較大,或者環境溫度突然降低,混凝土表面溫度急劇下降,而產生收縮,表面收縮的混凝土受內部混凝土的約束,將產生很大的拉應力而產生裂縫,這種裂縫通常只在混凝土表面較淺的范圍內產生。通常大體積混凝土裂縫有表面裂縫、收縮裂縫,收縮裂縫按其成因又可分為凝縮、自生收縮、冷縮、干縮等如表1。因此,高層建筑大體積混凝土施工裂縫控制措施必須提前制定合理的預防與治理措施,對于溫度裂縫控制措施,如對水泥水化計算不準、現場混凝土降溫及保溫措施不到位,引起混凝土內部溫度過高或內外溫差過大,混凝土都會產生溫度裂縫,必須高度重視。

混凝土收縮種類表1

|

收縮種類 |

發生時間 |

量值 |

抵抗收縮主要措施 |

|

凝縮 |

混凝土終凝前 |

1% |

降低水灰比,摻減水劑 |

|

自縮 |

水化過程終生 |

(40~100)×10-6 |

選擇自縮小的品種水泥,如礦渣水泥,微膨水泥 |

|

冷縮 |

溫度降低時 |

10×10-6/℃ |

控制溫度變化,表面保溫養護 |

|

干縮 |

溫度變化時 |

(200~1000)×10-6 |

保濕養護、薄膜覆蓋、保濕 |

1.2主要控制措施

溫度裂縫控制主要措施是減少水泥水化熱,采用較低水化熱水泥,摻粉煤灰和減水劑,提高混凝土抗拉強度;采用泵送預拌混凝土、分段、分層連續作業的合理澆搗方法,并及時養護及進行測溫監控等。

2.大體積混凝土施工溫度裂縫控制實例

本人曾負責過多座高層建筑的管理工作,在高層建筑大體積混凝土施工的溫度裂縫控制措施方面得到一些體會,如某大學32層高層住宅樓為剪力墻結構,抗震等級二級,樁筏基礎,筏板為C30混凝土,厚度1500mm,底板外層鋼筋為ф22@170,內層鋼筋為ф16@250,長62.4m,寬為17.3m,混凝土量約1560m3,屬于大體積混凝土工程。采用較合理措施澆筑施工,一次澆筑到頂,刮平養護后檢查未發現裂縫,溫度裂縫控制良好,施工質量驗收合格。施工的具體措施如下:

2.1混凝土材料選用

混凝土選用商品混凝土,合理控制混凝土的澆筑溫度,要求攪拌站采取相關措施,控制混凝土的出罐溫度不超過30℃。水泥采用PO42.5普通水泥,水泥用量控制在約300kg/m3,砂為中粗砂,含泥量≤3%;石子為5~2.5mm礫石,含泥量≤1%,粉煤灰摻量控制在25%-30%之間;外加劑摻入泵送劑、緩凝型減水劑、膨脹劑,要求混凝土初凝時間不小于6h。

根據使用的材料通過試配確定混凝土配合比,水灰比控制在0.5-0.6間,雨天加強砂石含水率測試,砂率控制在0.4-0.5,混凝土坍落度控制在14-16cm。

2.2混凝土施工熱工溫度計算

①設商混凝土站出罐溫度T1O 30≤30℃,室外平均氣溫Tq為32℃,攪拌棚溫度Td為27℃。由公式:T1=Tc-0.16(Tc-Td) 求得混凝土拌合物溫度Tc=30.6℃則混凝土澆筑溫度Tj=Tc+(Tq-Tc)(A1+A2+A3) =30.9℃

②混凝土內部絕熱溫升Tξ=(W×C×Q)/0.83+FA/50=48.2℃

③混凝土內部最高溫度由分層澆筑厚度450mm,查表得ξ=0.5,Tmax=Tj+Tξ×ξ=55℃

④混凝土表面溫度Tb

β=1/{(δ/λi)+(1/βq)}=1/{(00.002/0.14)+(1/23)}

h1=k(λ/β)=0.666×(2.223/5.37)=0.29m

H=h+2h1=0.9=2×0.29=1.48m

T =Tmax-Tq=55-32=23℃

則Tb= Tq+4/1.482×0.29×(1.48-0.29)×23=46.5℃

⑤混凝土內外溫差為:Tmax-Tb=55-46.5=8.5℃<25℃(可以)

計算結論:經過控制混凝土的出罐溫度及現場采取分層澆筑的措施不超過30℃,混凝土的內外溫差小于25℃。所以養護無需采取特殊措施,采用草袋覆蓋澆水養護即可。

2.3商品混凝土拌制、運輸

2.3.1摻入外加劑的混凝土攪拌時間不得小于2min。

2.3.2商品混凝土攪拌站,每站生產能力為100m3/h,混凝土輸送車共用8臺,每小時供應混凝土不少于60m3確保連續澆筑。

2.4大體積混凝土澆筑方法

2.4.1確定分層分塊的尺寸

大體積混凝土應整體、連續一次性澆筑完畢,根據減少約束的要求,在保證結構整體性的原則下,將基礎混凝土澆筑平后澆帶處分為東西兩塊分段澆筑,由東往西分兩層采用斜面分層澆筑。每層厚度約450mm,澆筑帶寬度控制在3.0~3.5m間,分層分段尺寸及澆筑方向按照大體積混凝土分層澆筑平面示意圖施工。

2.4.2混凝土澆筑施工

①混凝土由東往西分兩層澆筑,采用機械振搗,做到“快插慢拔”,每點振搗時間一般以20-30s為宜,并應視混凝土表面呈水平不再顯著下沉、不再出現氣泡、表面泛出灰漿為準。筏基周邊止水300mm高外墻振搗后,不得再在其下部振搗底板混凝土,避免了出現爛根現象;

②控制好層間間隔時間,一定要在下層混凝土尚未凝結前澆筑每二層,澆筑帶間、層與層間嚴禁出現“冷縫”現象。澆筑上層混凝土時,振搗棒應插入下層混凝土5cm左右;

③振搗時要防止振動模板,并盡量避免碰撞鋼筋、管道、預埋件等。每振搗完一段,應隨即用刮尺趕平,鐵滾筒碾壓兩遍,木抹子搓平,待混凝土收漿前,再用木抹子搓一遍,搓下次搓實,避免產生塑性裂縫;

④對混凝土澆筑過程中,易產生的泌水和浮漿,通過設排水溝流入積水坑和后澆帶,再用真空泵抽走;

⑤后澆帶處用拉絲鋼板網攔擋,澆筑流入的水泥浮漿應及時清理干凈,后澆帶補澆時,留縫兩邊應放橡膠膩子止水條;

⑥現場每隔2小時做一次坍落度測試,如有問題及時與攪拌站聯系調整;每200m3混凝土做3組抗壓強度試塊,抗滲試塊做兩組。

2.5混凝土養護

混凝土澆筑完畢后,及時養護,規定在12h內用草袋覆蓋,并灑水養護。夏季中午氣溫較高時,最后一遍木抹子搓完后,應及時用塑料薄膜改用草袋灑水養護,養護時間不少于14天。

2.6混凝土測溫

2.6.1測溫孔的布置必須具有代表性和可比性,垂手而得方向上下層均應布置,平面應在邊緣及中間布置,平面測點間距一般為3.0-5.0m。測溫孔用鋼管埋設,并編號,孔口若懸河必須遮蓋,測溫孔布置應遵照繪制好的筏基混凝土澆筑測溫孔平面布置圖進行;

2.6.2測溫工具宜采用半導體液晶顯示溫度計。混凝土終凝后每2h測一次,3天后每4h測一次,5天后每6h測一次,測溫不少于7d。測溫過程中,當發生溫差超過25℃時,應及時采取措施降溫,防止混凝土產生溫差應力和裂縫

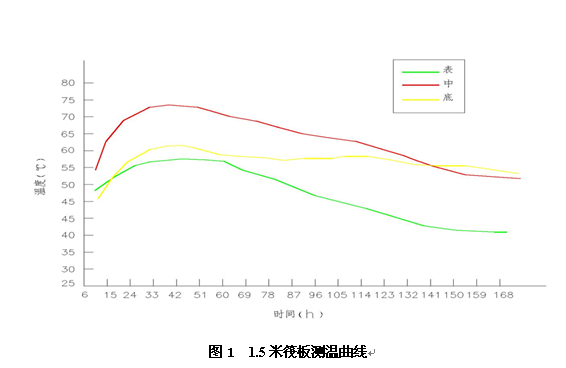

2.6.3測溫工作要由經過培訓責任心強的專業人員負責,測溫記錄應交給技術負責人閱簽,作為對混凝土施工質量的控制依據。筏板測溫曲線如圖1所示。

3.結論

通過工程實例分析:根據建筑設計和環境條件等綜合因素,通過試驗及計算等優化方法制定正確施工方案,采用合理有效的溫度裂縫控制措施,盡量減少水泥水化熱作用,提高混凝土抗拉強度,合理澆搗方法,加強測溫監控及時養護等一系列施工措施,是大體積混凝土施工裂縫的預防與控制的關鍵。并且應加強施工過程管理,才能保證高層建筑施工工程質量,提高高層建筑的施工水平,使我國高層建筑的發展邁向新的臺階。

參考文獻:

[1] 朱伯芳,大體積混凝土溫度應力與溫度控制[M],北京:中國電力出版社,1999 ,劉敬,女,1965.9出生,籍貫西安,高級工程師。1989年畢業于沈陽建筑科技大學工業與民用建筑專業,現在西安石油大學土木工程系從事教學及科研工作,全國注冊造價工程師,發表多篇論文。聯系地址:西安石油大學石油機械工程學院,郵政編碼:710065,電話:13002999832.

(本文來源:陜西省土木建筑學會 文徑網絡:雷丹 尹維維 編輯 劉真 文徑 審核)

| 上一篇: 機制砂在預拌混凝土中的應用 |

| 下一篇: 內循環水降溫系統在大體積混凝土中的應用 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...