閱讀 3565 次 海水環境下混凝土結構耐久性設計探析

海水環境下混凝土結構耐久性設計探析

劉書整

(成都市建筑設計研究院,四川成都610015)

1.海水環境

海水的氯離子(Cl)是影響混凝土結構耐久性的主要原因之一。混凝土中鋼筋銹蝕可由兩種因素誘發.一是海水中Cl侵蝕,二是大氣中的C02使混凝土中性化。國內外大量工程調查和科學研究結果表明,海水環境下導致混凝土結構中鋼筋銹蝕破壞的主要因素是Cl進入混凝土中,并在鋼筋表面聚集,導致鋼筋產生電化學腐蝕。海水通常含有3%的鹽.其中主要是氯離子。以cl為計,海水中的含量約為19000mg/L。

2.氯離子對鋼筋的銹蝕

口進入混凝土中通常有兩種途徑:其一是“混入”,如摻用含氯離子外加劑、施工用水含氯離子,在古鹽環境中拌制、澆筑混凝土等;其二是“滲入”,環境中的氯離子通過混凝土的宏觀,微觀缺陷滲入到混凝土中,并到達鋼筋表面。“混人”現象大都是施工管理的問題;而“滲入”現象則是綜合技術的問題,與混凝土材料多孔性、密實性、工程質量以及鋼筋表面混凝土層厚度等多種因素有關。

2.1破壞鈍化膜

水泥水化的高堿性使混凝土內鋼筋表面產生一層致密的鈍化膜。鈍化膜只有在高堿性環境中才是穩定的,當pH<11.5時,就開始不穩定;當pH<9.88時該鈍化膜生成困難或已經生存的鈍化膜逐漸破壞。Cl。是極強的去鈍化劑.Cl進^混凝土到達鋼筋表面吸附于局部鈍化膜處時,可使鋼筋表面pH值降低到4以下,從而破壞鋼筋表面的鈍化膜。

2.2形成腐蝕電池

如果在大面積的鋼筋表面上具有高濃度氯化物,則氯化物所引起的腐蝕可能是均勻腐蝕,但是在不均質的混凝土中,常見的是局部腐蝕。腐蝕電池作用的結果是,在鋼筋表面產生蝕坑,由于大陰極對應于小;陰極,蝕坑發展十分迅速。

2.3去極化作用

Cl不僅促成了鋼筋表面的腐蝕電池.而且加速了電池的作用。混凝土中Cl的存在強化了離子道路,降低了陰陽極之間的歐姆電阻,提高丁腐蝕電池的效率,從而加速了電化學腐蝕過程。

3.提高海水混凝土耐久性的技術措施

3.1高性能混凝土

高性能混凝土以耐久性作為首要指標,就海水工程而言,側重于高性能、抗滲性、體積穩定性、強度等。目前,國內外海工高性能混凝土的研究與應用方興未艾。在荷蘭,對已使用3~63年的64座海工站掏(其中90%的結構采用磨細礦渣混凝土)調查發現,結構基本完好.氯離子擴散系數僅為普通混凝土的l/10—1/15、典型事例為東謝爾德擋潮閘工程.其設計使用壽命是250年。80年不維修,其基本防腐措施就是采用水膠比為0.4的大摻量(65%)磨細礦渣混凝上c在英、美、加、日和中東等國家和地區.也都有類似的成功工程應用實例。

國內外有關實驗研究和工程實踐證明,養護對高性能混凝土的質量和耐久性十分重要。常溫下養護不夠.對高性能混凝土的質量與耐久性的影響程度有時甚至高于普通混凝土,因此,及時,充分的濕養護是使其獲得高強度、低孔隙率和高抗氯離子擴散能力所必不可少的.另外高性能混凝土相對于普通混凝土在攪拌時間、振搗、拆模時間都有區別。因此在高性能混凝土實施前需要根據其特點制定專門的質量控制措施。

3.2鋼筋阻鑄荊

海水混凝士中鋼筋的腐蝕.事實上是一種電化學腐蝕,其陰、陽極反應都在鋼筋與電解質界面上發生。若能阻止其中任何一種界面反應,就能抑制腐蝕。

使用阻銹劑時.首先應控制開裂程度,尤其是對粱類構件的受彎拉區域。因此.宜采用高性能混凝土來控制裂縫的產生與發展,再用鋼筋阻銹劑抑制腐蝕,最后用具有一定彈性的涂層封閉涂裝,以起判協同保護作用。這樣鋼筋阻銹劑起到“拾遺補缺”和。消防隊員”的作用,有效地阻止鋼筋腐蝕發生。從而延長鋼筋混凝土的使用壽命。

3.3增加混凝土保護層厚度

增加混凝土保護層厚度,這是提高海洋工程鋼筋混凝土使用壽命的最為直接、簡單而且經濟有效的方法。但是保護層厚度并不能無限制地增加。當保護層厚度過厚時,混凝土材料本身的脆性和收縮會導致混凝土保護層出現裂縫反而削弱其對鋼筋的保護作用。

3.4涂料涂層保護

海洋工程鋼筋混凝土中實施涂料涂裝保護是一種經濟實用的防腐蝕技術措施。但涂裝質量的控制十分關鍵.一旦局部存在各種缺陷與針孔被氯離子突破,則在一定范圍內涂層的封用保護作用將會喪失。因此,實施涂料涂裝的鋼筋混凝土構件,首先必須進行控裂設計,至少達到構件在不同工況條件下受拉彎區裂縫的縫寬基本不變,以確保涂層保護的效果。完好的混凝土保護涂層具有阻擋腐蝕性介質與混凝土接觸的特點,從而延長混凝土和鋼筋混凝土的使用壽命。

3.5涂層鋼筋

海水環境中的氯鹽對不受凍地區的素混凝土而言是無害的,腐蝕破壞是通過對鋼筋混凝土結構中鋼筋的腐蝕銹脹實現的。因此,若將鋼筋表面預先施加一層不腐蝕或而}腐蝕的涂層來阻擋或隔離氯離子的侵蝕,是最為直接的技術措施。環氧涂層鋼筋是在嚴格控制的鋼廠流水線上馀覆的,可以保證涂層高質量,涂層可以將鋼筋與周圍的混凝土隔開,即使氧離子和氧氣等已經大量侵入混凝土,它還是可以長期保護鋼筋,使鋼筋免遭腐蝕。

環氧涂層鋼筋的儲運、安裝和綁扎過程中.不允許存在任何隱患與缺陷,否則就會局部顯著地加劇鋼筋腐蝕,最終導致混凝土保護層開裂使環氧涂層鋼筋遭受腐蝕因此,須慎重使用。

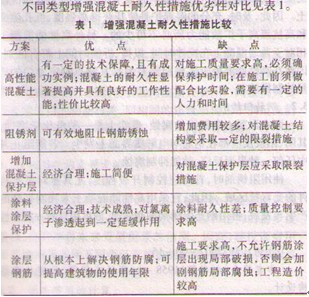

4.幾種方案優缺點比選

5.高性能混凝土的質量保證措施

為確保混凝土結構耐久性的目標,須從三大環節進行控制。

(1)在了解工程背景、使用環境“及混凝土材料在海水環境中的性能特點的基礎上,預先質量控制與評估,通過對材料性能的試驗研究,建立混凝土結構耐久性設計的數據和依據,并預測混凝土結構的實際使用性能。

(2)充分考慮各種可變因素對鋼筋混凝土結構使用壽命的影響,如環境溫度、混凝土內應力裂縫等,以建立使用壽命預測系統,為耐久性方案的設計提供指導和依據,再以使用壽命預測系統為基礎,制定有針對性的耐久性解決方案。

(3)在質量控制與評估環節中,方案的實施過程是如何控制各方面的質量以及如何對已完成部分的質量進行評估,需要確立各種質量控制措施和實施標準,建立各種眭能試驗的評價體系,保證混凝土性能符合方案設計要求,在實際施工過程中,質量控制與評估將是重中之重。相對普通混凝土的質量控制而言,高性能混凝土施工質量控制主要涉及原材料質量,配合比、拌和、施工、保護層厚度,養護等方面,其重點和難點在于保護層厚度和養護等方面。第一,高性能混凝土保護層墊塊采用變形多面體形式,工程塑料夾或高性能細石混凝土預制,墊塊材料的強度及抗滲透性均不低于本體高性能混凝土的技術標準第二,高性能混凝土的頂面混凝土由于陽光直射溫度較高產生溫差過大的現象,同時由于風速較大也容易造成混凝土表面失水過快,混凝土表面收縮較大而導致混凝土開裂因此在實際施工過程中,混凝土澆筑完畢后即在頂面加蓋塑料薄膜頂棚以保溫保溫。

6.海洋工程結構混凝土耐久性策略

根據以上分析,從材質本身的性能出發,對主因和導因對癥施治,在“成都虎豹悔洋世界”工程設計中的大洋展示區、珊瑚池,平衡池、維生系統、鯊魚檢疫池及亞馬遜區處于四類環境的混凝土粱、板、墻、柱采用強度不小于425 MPa的硅酸鹽水坭,要求水泥中C,A含量不超過8%,水泥細度不超過350 m2/k9,游離氧化鈣不超過5%,強度等級C40時,最大水灰比為0.45,最小水泥用量320 kg/m,最大堿含量3 kg/M3.最大氯離子含量0.1%.添加了有機胺鹽類與亞硝酸鈉的復合阻銹劑,并輔助Js復合材料。為保證混凝士的均勻性,攪拌混凝土采用臥軸式攪拌機,泵送混凝土的坍落度不能過大,以避免離析和泌水。要求在混臺使用膨脹劑、阻銹劑及其他防腐劑時應事先專門測定它們之間的相容性,嚴格控制外加劑中的廘離子含量水得大于混凝士中膠凝材料總重的0.02%混凝土保護層為50 mm,保護層定位采用工程塑料夾,墊塊的尺寸和形狀必須滿足保護層厚度和定位的允差要求,墊塊的強度應高于構件本體混凝土,水膠比不大于0.4澆筑混凝土前,應仔細檢查定位夾,并應指定專人做重復性檢查以提高保護層厚度尺寸的施工質量保證率。

綁扎墊塊和鋼筋的鐵絲頭不得伸人保護層內。在新澆混凝土表面應及時澆水或覆蓋濕麻袋進行養護,在混凝土發熱階段采用噴霧養護,確保搭接處的密封,保證模板連接縫處不至于失水干燥。與海水接觸框架柱的受力縱筋采用環氧樹脂涂層鋼筋。

實踐表明,采用高性能混凝土是在海水環境下提高結構耐久性的基本措施,然后根據不同構件和部位,提高鋼筋保護層厚度(一般不小于50 mm),某些部位還可復合采用保護涂層或阻銹劑等輔助措施,形成以高性能海工混凝土為基礎的綜合防護策略,有效提高海工混凝土結構的使用壽命。因此,設計遵循的基本方案是:首先,混凝土結構耐久性基本措施是采用高性能混凝土,同時依據混凝土構件所處結構部位及使用環境條件,采用必要的補充防腐措施,如內摻鋼筋阻銹劑、混凝土外保護涂層等,在保證施工質量和原材料品質的前提下,使海水中的混凝土結構的耐久性達到設計要求。

7.結束語

綜上所述,海水中結構混凝土耐久性的首要因紊是混凝土的Cl滲透速度,針對這一具體情況,并考慮當地的實際情況——如原材料的可及性、工藝設備的可行性等,以及經濟E的合理性,采取以高性能混凝土技術為核心的綜合耐久性策略和方案,確保工程實際情況中技術承平的施工措施和質量保證措施以保證海水環境下混凝土構件的設計使用年限。

參考文獻:

[l]吳中偉,高性能混凝土(HPc)的發展趨勢與問題。[J]建筑技術I998 29(1)

[2]孫正平,張冠倫高性能混艇土的研究[M]北京中國鐵道出版社1999

[3]金偉良,混凝土結構耐久性[M]北京科學出版社,2002

[4]過鎮海,時旭東,鋼筋混凝土原理和分析[M]北京:清華大學出版社2003

(本文來源:陜西省土木建筑學會 文徑網絡:尚雯瀟 尹維維 編輯 文徑 審核)

| 上一篇: 基于性能的結構抗震設計概念的認識與應用 |

| 下一篇: 造價工程師繼續教育管理改革和實踐 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...