閱讀 3009 次 綜述瀝青混凝土路面病害的防治

綜述瀝青混凝土路面病害的防治

趙立平 張克 張華

中原油田建筑集團(tuán)公司

粉塵少、維修養(yǎng)護(hù)方便等較多的優(yōu)點,越來越多的路面采用了瀝青混凝土.但隨著道路通車后交通量大、重車碾壓等多方面的原因,瀝青混凝土陸續(xù)出現(xiàn)了表面波浪、路面開裂、涌包、松散、沉陷、抗槽、麻面等現(xiàn)像,如河南南樂S209線、范縣208線、滑縣l06國道改建等工程的部分路段都不同程度的存在上述問題,已嚴(yán)重影響了道路行車質(zhì)量和行車安全以及道路的使用壽命。

1、常見病害形成的原因

(1)表面波浪

即道路平整度差。平整度是衡量路面整體水平的標(biāo)志。平整度差的路而,不僅導(dǎo)致行車顛簸,影響行車速度和行車安全,并且造成車輛對路而施工較大沖擊力而使路而形成更大坑槽,加速了對瀝青混凝土路面的破壞。

①底層平整度差:因為各類瀝青混合料都有一定的壓實系數(shù),攤鋪后,表面整平了,由于底層高低不平,碾壓后,薄處沉降少,則較高;厚處沉降多,則較低,表而平整度則差。

②攤鋪方法不當(dāng):在等厚的虛鋪層中,由于攤鋪時用鐵鍬高拋,或運輸卸料時的沖擊力將瀝青混合料砸實,整平后致使虛實不一致,虛處則較低,實處則較高。

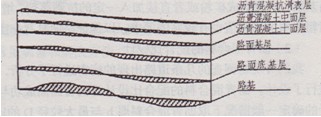

在路面結(jié)構(gòu)層中,下承層的平整度直接影響著上面一層平整度的好壞,如圖l所示。瀝青混凝土面層的各層厚度一般只有4.0~8.Ocm厚,雖然通過而層各結(jié)構(gòu)層鋪筑可以有效的減少下承層平整度不良的影響,但不可能完全調(diào)整下承層表面的不平整,基層的不平整將反映到面層上,因此保證下承層的平整度是確保瀝青混凝土面層具有良好平整度的先決條件。

圖1平整度不良造成的逐層反射傳遞影響

(2)瀝青路面的開裂

瀝青路面的開裂分為兩種情況,一是路面在施工碾壓過程中出現(xiàn)的橫向微小裂縫;二是由于半剛性基層而引起的開裂或自身產(chǎn)生較規(guī)律的橫向裂紋。

第一種情況:碾壓過程中出現(xiàn)短的橫向微小裂縫。由于碾壓前瀝青混合料攤鋪時間過長,其表面變冷,而其內(nèi)部較熱,形成壓路機(jī)串皮碾壓,或由于底層與面層粘結(jié)不好,均會造成瀝青混合料在壓路機(jī)碾壓時出現(xiàn)微小裂紋。

瀝青混合料過細(xì),其結(jié)合料太少(即油石比過低);瀝青混合料中集料級配太差,石料偏少;由于壓路機(jī)噴水防粘時碾輪噴水過量,造成瀝青混合料溫度過低產(chǎn)生的橫向微裂紋;由于壓路 機(jī)碾壓時加速或減速太猛也會產(chǎn)生路面橫紋。

第二種情況:由于半剛性基層的原因或自身產(chǎn)生較規(guī)律的橫向裂紋。石灰土、水泥土或其他無機(jī)結(jié)合料的基層墊層,由于碾壓后未能潮濕養(yǎng)生,或者石灰土、石灰、粉煤灰砂礫中有未消解灰塊,當(dāng)壓實后消解膨脹,造成其上瀝青路面膨脹開裂(開花)。

(3)瀝青路面泛油、涌包、松散、坑洞

在低溫季節(jié)施工時,由于表面嵌縫料散失過多,待氣溫變暖后,在行車作用下礦料下擠,瀝青上泛,繼而引起泛油;瀝青油石比不準(zhǔn)確或瀝青混合料中瀝青用量偏多,或細(xì)集料偏多都易造成路面擁包現(xiàn)像;由于路面基層不平整,而底層上灑布的粘層油局部用量過大,當(dāng)氣溫升高時,粘層油泛至瀝青混合料中來,形成“自由瀝青”,經(jīng)擁推后出現(xiàn)擁包現(xiàn)像。

瀝青混合料中如使用了不合格的瀝青,或瀝青混合料拌和溫度過高使瀝青失去了粘結(jié)力和裹附力,因此造成路面松散,局部剝落;在鋪筑上一層時,對底層的污染沒有進(jìn)行有效的處理,致使兩層之間缺少有效的粘結(jié)力,從而導(dǎo)致瀝青路面剝落,繼而形成局部空洞。

2、防治措施

(1)嚴(yán)格瀝青混合料原材料的選擇

瀝青的選擇特別重要,尤其是對于重交通量路面,要首選優(yōu)質(zhì)瀝青,因此在選定時要加強(qiáng)試驗檢測,防止不合格的瀝青混入。為了解決溫室效應(yīng)的影響,在溫區(qū)和寒區(qū)建議采用低標(biāo)號瀝青,以提高瀝青混合料的熱穩(wěn)定性。

集料的選定,主要是判定集料的酸堿性,由于瀝青含有瀝青酸而呈酸性,如果有兩種酸性物質(zhì)結(jié)合在一起,則大大的降低了相互之間的化學(xué)吸附力,瀝青與集料容易剝離,因此應(yīng)采用石灰?guī)r、礦渣磨成礦粉或者直接加入一定的抗剝落劑,增強(qiáng)瀝青混合料的化學(xué)吸附能力。此外,對粗集料的壓碎值也有較高的要求,以保證路面具有一定的抗壓和抗滑能力。

(2)瀝青混合料的配合比設(shè)計

我們對現(xiàn)場調(diào)查的幾條道路出現(xiàn)的病害進(jìn)行了分析,并針對性的重新對瀝青混合料的級配進(jìn)行了設(shè)計。瀝青混合料的配合比設(shè)計是瀝青路面成功與失敗的關(guān)鍵,級配中的粗集料最大粒徑的確定一般情況下取瀝青混合料厚h與最大粒徑D的比值接近2時最理想。粒徑大,棱角分明,增強(qiáng)了汽車輪胎與路面的附著力,提高了抗滑性。

在瀝青混合料的下面層是一個完整的抗水層,雨水不能下滲,其強(qiáng)度、穩(wěn)定性、耐久性都比較重要,所以采用瀝青混合料厚h與最大粒徑D的比值應(yīng)略大于或等于2時較為理想,另外,應(yīng)嚴(yán)格掌握施工壓實度不低于95%,控制好交通,避免出現(xiàn)前修后壞現(xiàn)像。

(3)施工進(jìn)程控制

①平整度控制。在路面基層施工過程中采用具有自動找平裝置的攤鋪機(jī)進(jìn)行基層混合料的攤鋪,嚴(yán)格按照質(zhì)量檢驗評定標(biāo)準(zhǔn)中對路面各層的要求控制,認(rèn)真檢驗,在保證各層密實度和縱橫斷高程的基礎(chǔ)上,把平整度提高標(biāo)準(zhǔn)進(jìn)行控制,最后才能保證表現(xiàn)層平整度的高質(zhì)量。瀝青混合料卸料時應(yīng)直接卸在攤鋪機(jī)料斗內(nèi),不得直接傾在鋪筑底層上,剩余冷料不能直接鋪筑于底層充當(dāng)一部分層厚。攤鋪時應(yīng)采用攤鋪機(jī)配備平衡梁或放準(zhǔn)每幅兩側(cè)高程基準(zhǔn)線進(jìn)行,操作手控制好熨平板的預(yù)留高和穩(wěn)定性;無條件使用攤鋪機(jī)時,要嚴(yán)格按照操作規(guī)程的方法攤鋪,即“扣鍬法”,要鍬鍬重疊;不得踩踏未經(jīng)壓實的虛鋪層,要倒退刮平,一次成型。

②瀝青路面防開裂的控制措施。在鋪筑瀝青路面之前應(yīng)嚴(yán)把瀝青混合料進(jìn)場攤鋪質(zhì)量關(guān),如發(fā)現(xiàn)瀝青料級配不佳、油石比過低、溫度過高或過低時,必須退回,并通知拌合站;施工過程中嚴(yán)格控制攤鋪開始碾壓和終碾的瀝青混合料溫度,嚴(yán)格按壓路機(jī)碾壓操作規(guī)程噴水作業(yè);并保證攤鋪下層表面清潔,對于半剛性和剛性基層表面應(yīng)適量燒灑粘層瀝青,并及時進(jìn)行瀝青混凝土的攤鋪。

在控制基層施工中,壓實時的含水量,采用(0.9 X最佳含水量)的含水量進(jìn)行監(jiān)控,可降低其干縮系數(shù),從而減少對面層反射裂紋的產(chǎn)生。石灰土基層中的灰塊應(yīng)充分消解,對半剛性基層碾壓后潮濕養(yǎng)生,隨氣候溫度不同,至少5~10天為宜。

③瀝青路面其他病害的防治措施。應(yīng)嚴(yán)把瀝青混合料的質(zhì)量關(guān),做到出廠的瀝青混合料各項指標(biāo)達(dá)標(biāo),嚴(yán)格控制瀝青油石比及混合料的礦料級配,并將瀝青混合料料溫控制在合格范圍之內(nèi);粘層油的噴灑量應(yīng)控制在0.5kg/m²左右,然后在其上面加鋪瀝青石屑。對于下層表面與瀝青面層之間有夾層的現(xiàn)像,應(yīng)揭去面層,清除夾層,并澆灑適量粘層瀝青,重新對瀝青面層進(jìn)行攤鋪。這樣可以有效的預(yù)防瀝青路面泛油、涌包、松散、抗洞等病害的發(fā)生。

3、結(jié)語

瀝青混凝土路面在鋪筑過程中及通車后出現(xiàn)的缺陷問題很多,但主要是攤鋪機(jī)本身和混合料缺陷的因素,以及通車后養(yǎng)護(hù)不及時等原因造成的,只要使用良好的混合料和攤鋪及壓路設(shè)備,正確適宜的操作,克服不良人為因素,就可取得良好的鋪筑效果,使工程質(zhì)量得到可靠保證。

參考文獻(xiàn)

[1]公路瀝青路面施工技術(shù)規(guī)范(JTJ032—94).北京:人民交通出版社, l994

[2]劉洪.瀝青混凝土路面鋪筑中的常見病害和解決方法.公路, 2002(2)

(本文來源:陜西省土木建筑學(xué)會 文徑網(wǎng)絡(luò):溫紅娟 劉紅娟 尹維維 編輯 文徑 審核)

| 上一篇: 估價中城市土地的區(qū)位因素 |

| 下一篇: 壓實機(jī)具“壓實功”的實驗簡述 |

聯(lián)系我們...

聯(lián)系我們...  圓弧車道施工時標(biāo)高控制的等分直...

圓弧車道施工時標(biāo)高控制的等分直...  新技術(shù)IDITI 法濕陷性黃土地基處...

新技術(shù)IDITI 法濕陷性黃土地基處...  漢長安城遺址保護(hù)區(qū)安置及開發(fā)住...

漢長安城遺址保護(hù)區(qū)安置及開發(fā)住...  高校基礎(chǔ)設(shè)施建設(shè)BOT項目研究...

高校基礎(chǔ)設(shè)施建設(shè)BOT項目研究...  陜西土木建筑網(wǎng)簡介...

陜西土木建筑網(wǎng)簡介...  級配壓實砂石墊層在西安地區(qū)的施...

級配壓實砂石墊層在西安地區(qū)的施...  低碳城市建設(shè)在西安的探索與實踐...

低碳城市建設(shè)在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發(fā)...

淺談中國古代建筑材料與建筑的發(fā)...  漢長安城遺址保護(hù)區(qū)內(nèi)安置及開發(fā)...

漢長安城遺址保護(hù)區(qū)內(nèi)安置及開發(fā)...  柴油發(fā)電機(jī)房的火災(zāi)危險性類別分...

柴油發(fā)電機(jī)房的火災(zāi)危險性類別分...  陜西重型機(jī)械廠改造規(guī)劃設(shè)計...

陜西重型機(jī)械廠改造規(guī)劃設(shè)計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術(shù)區(qū)改造設(shè)計(一)...

西安紡織城藝術(shù)區(qū)改造設(shè)計(一)...  寶雞市青少年科技活動中心設(shè)計...

寶雞市青少年科技活動中心設(shè)計...